联系我们

联系邮箱:dst66923252@126.com

联系电话:13838896871

地址:河南省洛阳市孟津区西霞院街道西庄振兴东路8排68号

欢迎您访问洛阳多思特环保科技有限公司官方网站!

全国统一联系电话:

13838896871手机站

联系邮箱:dst66923252@126.com

联系电话:13838896871

地址:河南省洛阳市孟津区西霞院街道西庄振兴东路8排68号

煤炭在整个能源消耗架构中依然占着主导地位, 对于钢铁企业,采购煤的支出在整个成本中占据着很 大的比重。商煤交易的金额巨大,而商品煤结算的依据 便是煤质参数,主要包括煤的发热量、全水分、灰分和 硫分等。

现有的钢铁企业煤炭采制化技术相对成熟,基本 已满足企业需求,但是仍存在以下问题:

(1)燃料采制化设备自动化程度不足:采制样检 验设备不配套,检验结果不稳定,成为制约企业可持续 发展的主要问题。对于此类问题,因化验数据精准度不 足,无法为企业后续战略决策和管理提供可靠依据。

(2)采样方面的问题:在煤炭采样过程中,受人 为操作因素影响,所采样品为非断面,没有很好的代表 性,不能充分反应出燃料的质量;其次采样过程中采样 的样本数目太少、采样点设置不当、采样的容器设备开 口尺寸过小都会造成较大的系统误差。

(3)制样方面的问题:若采样燃料处置不当,就 会改变原来样本的性质和特点,留样的多少也会改变 制样的精度,最终会直接影响煤质的检测结果。

(4)企业管理水平不高:现有系统只是单纯实现 经营管理的手段,仅提供基础的数据来打通上下游信 息交换来提高效率,缺乏必要的经济性、效益性等分析 测算模型,不能很好地利用已有的数据为燃料采购、转 运以及降低整体燃料成本提供辅助决策支持。

总而言之,采制化管理已经占据煤质量的心脏位 置,决定了煤质量的优劣, 一旦商品煤采制化管理出现 问题,就会对企业造成严重的影响。

基于以上需求和有效避免人工化验的弊端,亟待 发展工业机器人智能煤样检测系统,实现燃料化验工 作的自动化和智能化,以替代现有的人工+仪器化验方 式,既改善工人工作环境,降低劳动强度,提高化验数 据的准确性,同时实现企业减员增效,提高企业核心竞 争力,从而实现良好的经济效益和社会效益。

作为钢铁企业的重要原材料,进厂煤的采样、制样、 编解码和煤质分析目前基本上全部由人工完成,存在 运行成本高、检验效率低、人为影响波动大、检验周期 长、职业健康危害大,很难满足现代化钢铁企业的需要。

随着国内外钢铁企业生产规模的不断发展,钢铁 企业的原料场、生产设施逐步实现现代化、大型化,对 原燃料的水分、成分等控制日趋严格。近几年随着工业 机器人的应用技术成熟,自动采制样设备、自动分析设 备、智能化得到了普遍应用,根据太钢智能制造计划, 进厂煤检验需适应生产的快节奏以及太钢高质量发展 要求,实现进厂煤采样、制样、送样、存样、化验全流 程智能化迫在眉睫。2020年太钢开始实施进厂煤采样、 制样、化验技术智能升级项目,项目于2021年开始进 入试生产,目前已经开始投用。

1 方案与过程

1.1 全自动采样方案:

太钢的进厂煤全部通过火车运输进厂,通过运输 皮带进入储罐,各煤种的来料方式与参数如表1所列。

通过对各种采样方式进行多次论证、考察、交流, 结合公司内部实际工艺与设备配套情况,最终确定采 用皮带中部采样机进行采样,具体配套如下:

A、在焦化厂的B202 皮带机、 GM1 管带机展开段、

表1 进厂煤检验物料参数表

物料名称 | 炼焦煤 | 喷吹煤 | 动力煤 | |

来料方式 | 焦化B202皮带机B=1400mm, v=2m/s,Q=800t/h,倾角17°,输送物料: 洗精煤 | 炼铁皮带机带宽 B=1200mm v=2m/s,Q=1000t/h,倾 角 1 1 ° | 能动厂皮带机3A、3B B=1200mm, v=2.5m/s, Q=1000t/h,倾角14° | |

焦化GM1管带机管径400mm, v=2.5m/s,Q=600 t/h,输送物料:洗精煤 | ||||

焦化厂Y3-4皮带机带宽B=1200mm, v=2m/s,Q=600t/h,倾角17° | ||||

含水量 | ≤18% | ≤18%(兰炭粉有时超 过18%) | ≤18% | |

堆积密度(t/m3) | 0.8 | 0.8 | 0.8 | |

物料粒度(mm) | 0~3mm占60% 最大粒度:60mm | 0~50mm | 0~180mm | |

项目范围 | 采样系统:制备13mm、3mm煤样; 制样系统:制备0.2mm、1.5mm 1.0mm煤 样 ; | 采样系统:制备13mm、3mm煤样; 制样系统:制备0.2mm煤样; | ||

检验量(个/d) | 20 | 5 | 3 | |

Y3-4 皮带机分别设皮带中部采样机通过单皮带自动取 样后通过制样系统制备出13mm、3mm 各两份样品,自 动封装后其中一份13mm、 一 份3mm 煤样通过气动传输 系统收发工作站发送至存样柜接收站: 一份13mm 通过 气动传输系统收发工作站发送至自动化验室的自动化 验接收 A 工作站: 一份3mm 通过气动传输系统收发工 作站发送至智能机器人制样系统进行后续样品制备工 作;进行烘干后继续制样。得到1.0mm 和1.5mm 样品 人工取走测试Y 值和反射率;研磨制备2个0.2mm样 品,1个自动送自动化验工业分析和硫分,1个人工取 走测试G 值。系统样品输送均采用风动送样。

B、炼铁厂单皮带自动取样后通过破碎、缩分后进 入集样归批、制备线,制备出13mm、3mm 各两份样品,

自动封装后,由系统加密后经人工转运化验中心进行 后续制样及全自动化验工作。

C、能动厂双皮带自动取样后通过破碎、缩分、并 入单条集样归批、制样线,并制备出13mm、3mm 各两份 样品,自动封装后,由系统加密后经人工转运化验中心 进行后续制样及全自动化验工作。

1.2 智能机器人制样方案

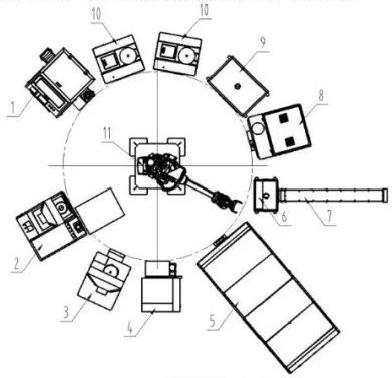

在化验中心设置一套智能机器人制样系统,完成 工份样的全自动制样,如图1所示。图中:1、智能机 器人包装机(气动传输)2、智能应急平台3、智能环 保型旋转缩分机4、智能干燥箱5、智能清洗系统6、 读写码器7、弃料输送机8、智能粉碎机9、智能煤 炭粉碎机10、智能对辊破碎机11、机器人。

图1 智能机器人制样系统

其工作原理如下:

现场气动传输过来的样瓶从1:智能机器人包装机解包后的样瓶,;或者人工放置在2:智能应急平台 上。通过机器人转运到2:智能应急平台的耙平部分, 进行耙平;耙平结束后,通过机器人转运到4: 智能 干燥箱;干燥结束后,通过机器人转运到3:智能环保 型旋转缩分机进行缩分:缩分结束后,通过机器人转 运到4台破碎机(10:智能对辊破碎机,8:智能粉碎 机,9:智能煤炭粉碎机),分别进行破碎;破碎结束 后,通过机器人转运到1:包装机:包装结束后,通过 气动输送输送到全自动化验设备或全自动存查样柜, 或者通过机器人转运到2:智能应急平台,由人工取 走进行下一步工作。

制样过程产生的弃料通过机器人转运到7:弃料 输送机送至弃料输送系统,经气动传输系统运至其他 运煤皮带返回生产系统。

1.3 全自动化验方案

智能化验系统主要完成煤样的硫分、内水、灰分、 挥发分、发热量及13mm 全水样的全水指标的自动化验 及相关信息管理。采用物联网、工业机器人应用及非标 机械自动化技术配合煤炭行业标准化验仪器,用机器 人及自动化机械直接模拟化验人员的化验操作流程, 从而完成各化验指标的自动化测量,测量结果直接进 入智能化验管理系统。整个化验过程,操作人员不允许 直接接触化验煤样。

煤炭智能化验系统由智能化验管理系统和化验工 作站组成。工作站包括全水分析工作站、工业分析工作 站、硫分分析工作站、量热分析工作站。各工作站的核 心模块包括微量称重系统、拆装盖系统、机器人模块、 分析仪器、煤样输送系统、辅助系统、 RFID 扫码系统、 电气控制系统。

太钢的全自动智能化验系统特点如下:

采用分布式智能化验系统,工作站宽度为2.8m, 化验场地等灵活布置,场地适应性较强,满足设备检修 与日常维护需求:完美解决部分工作站维护而产生的 系统停机问题,单站维修维不影响其余工作站工作

专有的微量称重系统,称量加样的硫分为50mg± 5mg,灰分、内水和发热量为1±0.1g,挥发分1±0.01g, 满足国标称量要求,同时解决了焦煤的粘性大对设备 精度的影响难题;

量热站采用独特的自动挂装点火棉线技术,符合 国标规定的棉线/点火丝的点火方式;

2 实施效果

实现了进厂煤检测过程的自动化,信息化,保证了 物理层面数据的真实性、准确性、实时性,为进厂煤检 测管理和碳资产管理提供了真实有效的数据基础。

所有设备、系统能与智能管控系统建立通讯,实现 数据、状态等信息的交互。所有样品信息及编码均由管 控平台统一生成并下发至相应设备写入煤样瓶。

所有设备具备智能自诊断、故障报警、故障信息存 储、操作日志与故障信息自定义归类查询分析功能,并 具有断电记忆功能,各设备、系统均能在恢复供电后自 动继续完成相应的工作流程。

所有成套设备均满足集中统一监控的要求,各项 功能满足技术规范要求。涉及到的电脑/工控机等均能 防尘、防震、抗静电,控制系统提供标准的通讯接口, 保证可靠、统一的外接数据交互。

采样机、原煤样转运归批系统、全自动制样系统、 智能存样柜、在线测全水系统、全自动化验系统及煤样 转运系统连接通畅,各设备之间的输送连接全密封设 计,设置有专用的煤样容器,可以保证转运容器或皮带 及煤样瓶无煤样残留、混样,能够做到设备本质安全且 美观,实现连续制备煤样。

全自动制样系统要能够在煤样水分较大、湿粘、人 工输入指令、接收管控平台指令后采取相应的措施保 证煤样在全自动制样系统内不产生粘堵,能自动进行 水分补正。

制样、化验、存取样、样品转移过程均可连续获取 输送样品、自动识别读写样品编码、称取煤样质量、倒 料、除铁、样品制备、封装、自动摇匀、取样、样品摊 平、测试、弃料收集清理及器皿自动清理、灼烧烘干、 循环使用等。

各设备系统间的对接,确保燃料验收全过程无人 参与,流程顺畅。

当采样、制样、化验结束后可自动生成采样、制样、 化验报告并上传智能管控平台。相关设备还应能自动 接收管控平台的抽样指令,具备自动采样、自动制备、 各化验项目自动测试、样品重新编码及自动传输的功 能。同时将现有全自动制样系统与相关设备系统进行 集成对接。

煤样桶封装后采用瓶装方式进行气动传输,样瓶 采用电子芯片对煤样进行标识,标识具有唯一性,保证煤样在流转环节能够被正确读取。包装瓶底内置芯片, 瓶盖采用旋盖形式,瓶盖、瓶身可重复使用。

3 结论

整个项目达到以下目标,提升了企业管理水平,具 有在钢铁企业推广价值。

实现企业焦化、炼铁、能动厂所有入厂煤全自动采 样、制样、化验目的。

实现各入厂煤样品的自动制备、流转、储存和化验, 降低工人劳动强度。

实现化验数据自动采集、传递、同源不落地,与企 业ERP 系统对接并实现全过程监控。

满足进厂原料质量管控的高速化、连续化、自动化 要求。

规避了入厂煤采制样、样品流转及化验过程中相 关人员的廉洁风险

参考文献

[1]郭清杰.智能化采制样技术趋向及应用探析[J].煤 质技术,2019,34(3):23-26.

[2]王刚.煤炭采制样常见的热点间题及解决策略[J]. 内蒙古科技与经济,2018(2):81-82.

[3]何文莉,李春艳.煤炭样品制备中制样设备的组合 应用[J].煤质技术,2007(2):24-25.

[4]杨金祥.一套适用于北方煤炭四港的机械化采制样 系统[J].中国矿业,2016,25(5):148-152,158.

[5]任志军,李敬亚,何利民.煤炭采制样系统安装混匀 器必要性的试验研究[J].煤质技术,2017(3):28-31.

|

上一条:废硫酸水的处理方法简介

下一条:没有啦! |

返回列表 |